TRANSPORTE

DEL CONCRETO

El

concreto debe ser transportado desde la mezcladora hasta el sitio final de

colocación empleando métodos que eviten la segregación o la pérdida de

material.

El

equipo de transporte debe ser capaz de proporcionar un abastecimiento de

concreto en el sitio de colocación sin segregación de los componentes y sin

interrupciones que pudieran causar pérdidas de plasticidad entre capas sucesivas

de colocación.

Para el

transporte del concreto se pueden usar carretillas, buguies, latas, bombas de

concreto, cintas transportadoras, sistemas neumáticos, vagonetas, cubos de grúa

(balde concretero), winches, embudo tremie, chutes, entre otros.

Si el

transporte se va a realizar usando buguies, carretillas o latas; ubicar el

equipo de mezclado lo más cerca posible al lugar de vaciado o de los encofrados

a llenar, ya que la mezcla al estar sin movimiento de mezclado, se tiende a

segregar si la distancia es larga

COLOCACIÓN

DEL CONCRETO

El

concreto debe ser depositado lo más cerca posible de su ubicación final para

evitar la segregación debido a su manipulación o desplazamiento.

El

lugar de vaciado debe estar protegido del sol directo (colocar un techo o

taparlo con un plástico blanco no transparente una vez acabado) y del viento

(colocar cortavientos ó taparlo con un plástico blanco no transparente una vez

acabado), ya que aparecerán fisuras, sobre todo si es una losa de techo o piso

La

colocación debe efectuarse a una velocidad tal que el concreto conserve su

estado plástico en todo momento y fluya fácilmente dentro de los espacios entre

el refuerzo (varillas de acero). El proceso de colocación deberá efectuarse en

una operación continua o en capas de espesor tal (no mayor de 50 cm en

promedio) que el concreto no sea depositado sobre otro que ya haya endurecido

lo suficiente para originar la formación de juntas frías o planos de vaciado

dentro de la sección.

No se

debe colocar en la estructura el concreto que haya endurecido parcialmente o

que se haya contaminado con materiales extraños.

No

se debe utilizar concreto al que después de preparado se le adicione agua, ni

que haya sido mezclado después de su fraguado inicial, a menos que sea aprobado

por el profesional facultado para diseñar o por el supervisor de la obra.

La

altura máxima de caída del concreto cuando es colocado en el encofrado es 1,5

m, si la altura del encofrado es más alta de 1,5 m, deberá abrir ventanas en el

encofrado ó usar cualquier sistema para que la altura de caída sea menor a la

especificada.

REQUERIMIENTO

DEL ENCOFRADO O EL SOPORTE

El

encofrado consiste en un sistema de moldes de madera o metal, temporales o

permanentes que se utilizan para sostener y moldear el concreto fresco durante

el proceso de fraguado, hasta que adquiera la resistencia adecuada.

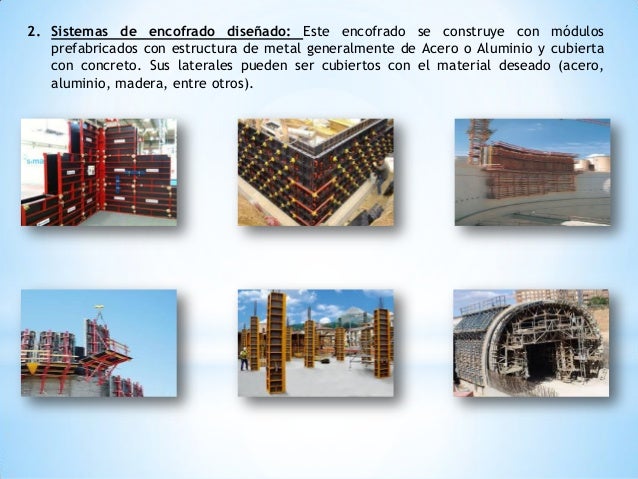

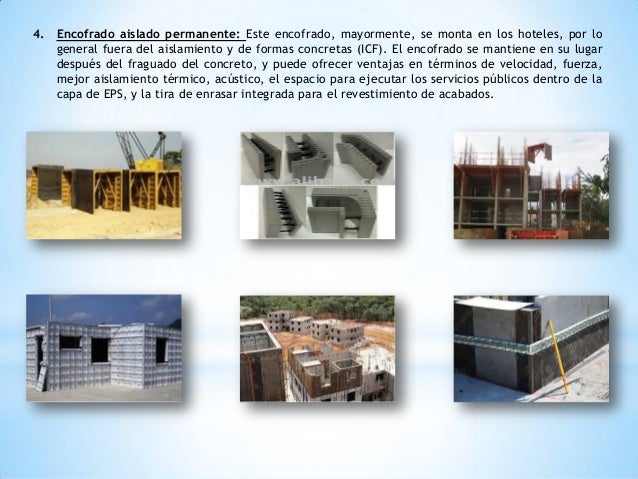

Los

encofrados más utilizados, además del encofrado clásico de madera, son módulos

recuperables prefabricados, preparados para armarse y disponerse según las

necesidades y geometría de la obra

TIPOS DE

ENCOFRADOS

EL

VERTIDO DEL CONCRETO EN OBRA

Deben

efectuarse de manera que no se produzca la disgregación de la mezcla.

El

peligro de disgregación es mayor, en general, cuanto más grueso es el árido y

más discontinua su granulometría, siendo sus consecuencias tanto peores cuanto

menor es la sección del elemento que se hormigona.

El

vertido no

debe efectuarse desde gran altura (1m a 1.5m como máximo en caída libre),

procurando que su dirección sea vertical y evitando desplazamientos

horizontales de la masa. El hormigón debe ir dirigido durante el vertido,

mediante canaletas u otros dispositivos que impidan su choque libre contra el

encofrado o las armaduras.

CASOS DE

OBRAS BAJO EL AGUA

En líneas

generales, muchas de las estructuras que se construyen hoy en día enfrentan en

algún momento las dificultades propias de vaciar concreto en condiciones

adversas, específicamente, cuando deben tener contacto directo, y a veces

prolongado con el agua, tanto de manera estática como en movimiento. Tal es el

caso, cada vez más común, de la construcción de cimentaciones profundas como

pilotes , bases para muelles y plataformas marinas, aunque también la construcción

en tierra con afluencia de acuíferos2 superficiales o subterráneos es bastante

frecuente.

Hace

muchos años que las construcciones bajo agua utilizan el concreto como

principal material estructural, pero en general su diseño ha considerado que existan

pérdidas de resistencia derivadas del lavado de finos (cementantes y agregados

finos) durante el contacto con el agua. Siendo así, las mezclas suelen

sobrediseñarse; por consiguiente, aumentan su costo y la incertidumbre sobre el

comportamiento final del concreto.

Los

materiales y el producto final son controlados y ensayados de acuerdo con el

Reglamento Nacional de Edificaciones y el código ACI 318. Estos cumplen con las

expectativas de falla y criterios de aceptación establecidos por dichos

documentos

VENTAJAS

- Existe elevada acción tixotrópica5 , propiedad que le impide deslavarse al ser colocado bajo el agua.

- No se modifican los contenidos de agua en la mezcla.

- Reduce el deslave de finos en la pasta durante el proceso de colocación.

- Reduce el impacto ambiental marino, debido a que la pasta del concreto no se dispersa en el agua, lo cual evita la destrucción de los ecosistemas marinos.

- Disminuye y controla el sangrado6 y la segregación.

- Su trabajabilidad es muy elevada

- Permite la reducción de mano de obra y plazos de ejecución de obra.

- Reduce o elimina costos operacionales de drenaje.

- Es bombeable y mantiene el tiempo de fraguado de un concreto convencional.

- No requiere equipos especiales para su colocación.

DATOS TÉCNICOS

- Revenimiento7 desde 10 cm, compatible con autocompactable

- Peso unitario entre 2,200 y 2,400 kg/m3

- Fraguado inicial de 4 a 6 horas

- Resistencia a la compresión a 28 días desde 200 kg/cm2

- Pérdida de masa en prueba de lavado menores al 2% en comparación al 15% de pérdida de un concreto convencional.

PROPIEDADES

- Las características generales de este concreto son las siguientes:

- El concreto que ha sido diseñado para aplicaciones bajo el agua normalmente se dosifica con un revenimiento de 200-250 mm (8-10 in).

- Relación a/c máxima de 0.40. Sin embargo, pueden considerarse satisfactorias las relaciones a/c de 0.45.

- Cantidad de cemento entre 400 y 600 kg/m3 , aunque reportes como el ACI 304R mencionan cantidades inferiores cercanas a los 360 kg/m3 . La utilización de cementos puzolánicos o de adiciones puzolánicas en el concreto cobran importancia por su mejora en la fluidez de la mezcla y por el aumento significativo en la durabilidad del elemento estructural.

SEGÚN EL

ACI 304R, SE RECOMIENDA QUE EL CONTENIDO DE AGREGADO FINO SEA EN VOLUMEN ENTRE

45 % Y 55 %.

Además de

los aditivos plastificantes y superplastificantes convencionales, destinados

principalmente a controlar el contenido de agua en la mezcla y los tiempos de

fraguado, el concreto antideslave utiliza aditivos especiales destinados a

controlar su viscosidad con el fin de evitar el lavado de los finos, especialmente

si el concreto se vacía cuando el agua está en movimiento. Debe considerarse

que, a mayor dosis de este tipo de aditivos, mayor será su costo; sin embargo,

mayor será su resistencia a la pérdida de finos.

COLOCACIÓN

EN TIEMPO FRIO Y EN CLIMA CALIDO

Clima

calido:

Hay

que adoptar medidas para impedir la evaporación del agua de amasado,

especialmente durante el transporte, y para reducir la temperatura de la masa.

El calor, la sequedad y el viento provocan una evaporación rápida del agua que

trae consigo:

−

Pérdidas de resistencia.

−

Fisuras por afogarado.

−

Aumento de la retracción en las primeras edades. Para reducir la temperatura de

la masa puede recurrirse al empleo de agua fría, con trozos de hielo en su

masa. Los áridos deben almacenarse protegidos del soleamiento. Como norma

general y a pesar de las protecciones, no debe hormigonarse por encima de los

40°C, o por encima de los 35°C si se trata de elementos de mucha superficie

(pavimentos, losas, soleras, etc.). En las proximidades de estas temperaturas

conviene regar continuamente, al menos durante 10 días, los encofrados y

superficies expuestas de hormigón.

Clima

frio:

Está demostrado que el concreto no adquiere la resistencia necesaria cuando su fraguado y primer endurecimiento tiene lugar en tiempo de heladas, debido a la acción expansiva del agua intersticial. El hormigón queda seriamente dañado si la primera helada le sorprende cuando su resistencia no ha alcanzado los 8 N/mm2. Debe suspenderse el concreto en cualquiera de los casos siguientes:

Está demostrado que el concreto no adquiere la resistencia necesaria cuando su fraguado y primer endurecimiento tiene lugar en tiempo de heladas, debido a la acción expansiva del agua intersticial. El hormigón queda seriamente dañado si la primera helada le sorprende cuando su resistencia no ha alcanzado los 8 N/mm2. Debe suspenderse el concreto en cualquiera de los casos siguientes:

•

Cuando se prevea que, dentro de las 48 horas siguientes, pueda descender la

temperatura ambiente por debajo de los 0 °C.

• Cuando

la temperatura de la masa de hormigón sea inferior a 5 °C en elementos

normales, o a 10 °C en elementos de pequeño espesor.

Precauciones:

−

Añadir CaCl2 al agua de amasado.

−

Calentar los áridos.

−

Proteger las superficies hormigonadas (polietileno, balas de paja, etc.).

−

Calentar artificialmente el ambiente de la obra.

−

Prolongar el curado durante el mayor tiempo posible.

−

Retrasar el desencofrado de las piezas, incluidos costeros, cuando el encofrado

actúe como aislante (caso de la madera)

Al CCR lo

podemos definir como un concreto seco,

con asentamiento “cero”, con bajos contenidos de cemento que

pueden ir entre 60 y 240 kg/m3 y que debe ser compactado con un rodillo

vibratorio. Esta mezcla debe cumplir con una humedad mínima que evite

que los equipos de colocación se hundan, pero a la vez suficiente

para garantizar la uniformidad de la pasta de cemento dentro de la mezcla.

Por su

naturaleza, este material puede ser diseñado considerando la tecnología de

suelos y la tecnología de concretos.

Usando la

tecnología de suelos, se considera el material como un suelo estabilizado con

un material cementante. Se desarrollan curvas densidad-humedad con diferentes

grados de compactación y se determina el grado de humedad óptima y

la densidad seca máxima.

Esta

tecnología de compactación del suelo debe estar ligada a los desarrollos de los

diseños de concreto, que se basa en la relación A/C.

La consistencia de

la mezcla se determina usando un Consistómetro VeBe, que es una mesa vibratoria

en la que se mide el tiempo requerido de vibración para lograr

la consolidación de la misma, este tiempo puede estar

alrededor de los 20 segundos.

Dentro de

las recomendaciones de colocación, se debe tener en cuenta que la

superficie de apoyo para colocar este concreto debe estar nivelada,

por lo general se pone una capa de apoyo en concreto convencional compactada con vibrador de

inmersión.

El

transporte de este concreto se puede hacer con volquetas o cualquier

equipo de volteo y/o bandas transportadoras.

El concreto se

coloca por capas (alrededor de 30 cm) que deben ser compactadas con rodillo

vibratorio de acuerdo con lo especificado en el diseño; por ejemplo:

pueden solicitar una densidad mínima del 98% con respecto a

la densidad máxima teórica.

CONSOLIDACION

POR VACIO

. En el

propio taller.

.

Hormigon con agua, facil colocacion.

.

Posterior aspiracion con ventosas.

. Filtros

y bombas de vacio.

.

Hormigon final de baja A/C.

. Mas

compacto.

. No se

fabrica en obra.

COMPACTACION POR CENTRIFUGACION

El sistema de compactación por centrifugación se basa en el aprovechamiento de la fuerza centrífuga a la que son sometidos los propios componentes del hormigón, al aplicarles un movimiento de rotación. Por su fundamento físico el sistema de centrifugación resulta apropiado para fabricar piezas huecas de hormigón con forma cilíndrica (tubos, pilotes huecos,Etc.).

b) arrastre de la masa,

c) la masa de hormigón queda adherida a la superficie interior del cilindro

Durante el giro (ver figura) sobre cada punto actúan el peso del material P = mg y la fuerza centrífuga Fc = m rω2

En el caso en que m rω2< mg en la posición M el propio peso del material lo hará caer hacia la parte inferior del molde de manera que sólo se producirá la compresión del hormigón, cuando: m rω2> m g.Se tiene así que el cuadrado de la velocidad de rotación debe ser inversamente proporcional al radio de la pieza y que además para que el proceso de compactación sea efectivo su valor ha de ser netamente mayor que el valor mínimo g/r.

No hay comentarios.:

Publicar un comentario